(1) අමුද්රව්යවල බලපෑම

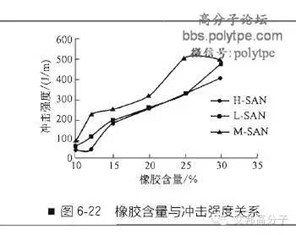

මිශ්ර ලෝහයේ PC සහ ABS දුම්මල මිශ්රණයේ විවිධ වෙළඳ නාමවල ක්රියාකාරීත්වයේ විශාල වෙනසක් ඇත. ඉහළ රබර් අන්තර්ගතය PC/ABS පද්ධතියේ බලපෑමේ ශක්තිය වැඩි දියුණු කරන නමුත් අදියර අතර අන්යෝන්ය ධාරණාව හැසිරීම් වලට විශාල ලෙස හානි සිදු කරන අතර එමඟින් මිශ්ර ලෝහයේ ආතන්ය ගුණාංග අඩු කරන බව රූප සටහන 6-22 වෙතින් දැකිය හැකිය. එබැවින්, සුදුසු රබර් අන්තර්ගතයක් සහිත ABS තෝරා ගැනීමෙන් මිශ්රණයේ බලපෑමේ ශක්තිය වැඩි දියුණු කිරීම පමණක් නොව, එහි නැමීමේ ශක්තිය සහජීවනයෙන් වැඩි දියුණු කළ හැකිය. අඩු රබර් අන්තර්ගතයක් සහිත ABS භාවිතා කරන විට, මිශ්ර ලෝහයේ නැමීමේ ශක්තිය සහජීවනයෙන් වැඩි දියුණු වේ. මීට අමතරව, ඉහළ ඇක්රිලෝනිට්රයිල්, අඩු රබර් අන්තර්ගතය සහ ඉහළ අණුක බර ABS මිශ්ර ලෝහයේ තාප ප්රතිරෝධය වැඩි දියුණු කළ හැකිය.

(2) මිශ්ර ලෝහයේ ගුණ මත PC/ABS මිශ්ර අනුපාතයේ බලපෑම

PC/ABS මිශ්ර පද්ධතියේ ගැළපුම සහ යාන්ත්රික ගුණාංග පද්ධතියේ එක් එක් සංරචකයේ අන්තර්ගතයට සෘජුවම සම්බන්ධ වේ. Cao Mingan et al. PC සහ ABS දුම්මල මිශ්ර කිරීමේ අනුපාතය සකස් කිරීමෙන් විවිධ ලක්ෂණ සහිත විවිධ PC/ABS මිශ්ර ලෝහ ලබා ගන්නා ලදී. PC/ABS මිශ්ර ලෝහයේ ගුණ ABS හි අන්තර්ගතය සමඟ රේඛීය සම්බන්ධතාවයක් ඇති අතර, ආකලන වලට ආසන්න වශයෙන් අවනත වේ. PC/ABS මිශ්ර ලෝහයේ සමස්ත ගුණාංග PC සහ ABS අතර පවතින අතර, බලපෑම් ප්රබලතාවයට සුපිරි ආකලන ආචරණය (එනම් සහයෝගීතා බලපෑම) සහ සමානුපාතය සමඟ ප්රතිවිරෝධතා බලපෑම ඇත.

(3) තුන්වන සංරචකයේ බලපෑම

PC/ABS මිශ්ර ලෝහයේ තාප ප්රතිරෝධය සහ තාප ස්ථායීතාවය බෙන්සොටියාසෝල් සහ පොලිමයිඩ් එකතු කිරීමෙන් වැඩි දියුණු කළ හැක. PC/ABS මිශ්ර ලෝහයේ ද්රවශීලතාවය එතිලීන් ඔක්සයිඩ්/ප්රොපිලීන් ඔක්සයිඩ් බ්ලොක් copolymer, MMA/St copolymer සහ olefin/acrylic vinegar copolymer වැනි සැකසුම් විකරණකාරක එකතු කිරීමෙන් වැඩි දියුණු කළ හැක. මීට අමතරව, PC/ABS මිශ්ර ලෝහ එන්නත් නිෂ්පාදනවල සන්ධි ශක්තිය වැඩි දියුණු කිරීම සඳහා, PMMA, SAN, SBR, ඇක්රිලික් විනාකිරි ඉලාස්ටෝමර්, අඩු ඝනත්ව පොලිඔලේෆින්, එතිලීන්/ඇක්රිලික් විනාකිරි/ඇසිටික් අම්ලය, එතිලීන් (විනාකිරි) කෝපොලිමර්, PC/ එතිලීන් බ්ලොක් හෝ බද්ධ copolymer සහ අනෙකුත් ද්රව්ය සාමාන්යයෙන් එකතු වේ.

(4) සැකසුම් තාක්ෂණයේ බලපෑම

PC සහ ABS මිශ්ර කිරීමේ උපකරණ ද්විත්ව ඉස්කුරුප්පු නිස්සාරකයක් සහ ස්ථිතික මිශ්රණයක් සහිත තනි ඉස්කුරුප්පු නිස්සාරණයකින් තෝරා ගත හැකිය. ජොං හන් චුන් විශ්වාස කරන්නේ අඛණ්ඩව ඇනූ පිටකිරීමේ බලපෑම වඩාත් සුදුසු බවයි. මිශ්ර කිරීමේ මාදිලිය අනුව, දෙවන පෙළ මිශ්ර කිරීමේ බලපෑම වඩා හොඳය. කෙසේ වෙතත්, දෙවන අනුපිළිවෙලෙහි මිශ්රණයේදී, ද්රව්යවල කොටසක් ඉහළ උෂ්ණත්වයකදී දෙවරක් නෙරා යා යුතු අතර, ඉහළ බලශක්ති පරිභෝජනයක් ඇති, ද්රව්ය පිරිහීමට සහ මිශ්ර ලෝහයේ ගුණාංග අඩු කිරීමට පහසුය.

අච්චු ගැසීමේ ක්රමය PC/ABS මිශ්ර ලෝහයේ රූප විද්යාව සහ ව්යුහය කෙරෙහි විශාල බලපෑමක් ඇති කරයි. නිදසුනක් ලෙස, ප්ලාස්ටික් එබීමෙන් සාදන ලද නියැදියට මිශ්ර ලෝහ මිශ්ර කිරීමෙන් සාදන ලද ක්ෂුද්ර ව්යුහ විෂම විසරණ තත්ත්වය වඩා හොඳින් පවත්වා ගත හැකි අතර, එන්නත් අච්චු ගැසීම, ඉහළ කැපුම් අනුපාතයකින්, විසරණ තත්ත්වය වෙනස් වී අධික ඒකාකාර වියෝජනයට ළඟා වේ. එබැවින්, සාම්පල දෙකේ බලපෑමේ ශක්තිය විශාල වෙනසක් ඇති අතර, සම්පීඩන අච්චු නියැදියේ බලපෑමේ ශක්තිය ඉහළය. ජලයේ ඇති PC (ජල ප්රමාණය 0.03% ට වඩා වැඩිය) සහ අධික උෂ්ණත්වය (උෂ්ණත්වය 150℃ ට වඩා වැඩි) පහසු දිරාපත්වීම යටතේ, එබැවින් වියළීමට පෙර මිශ්රණය හෝ අච්චු ගැසීමේදී, ස්ටියරික් අම්ල ලිහිසි තෙල් මිශ්ර කිරීමෙන් වැළකී සිටිය යුතුය. නිෂ්පාදනවල කාර්ය සාධනය.

පශ්චාත් වේලාව: 02-06-22