අච්චු උෂ්ණත්වය යනු එන්නත් අච්චු ගැසීමේ ක්රියාවලියේදී නිෂ්පාදිතය සමඟ ස්පර්ශ වන අච්චු කුහරයේ මතුපිට උෂ්ණත්වයයි. එය නිෂ්පාදනයේ අභ්යන්තර කාර්ය සාධනය සහ පෙනුමේ ගුණාත්මකභාවය කෙරෙහි විශාල බලපෑමක් ඇති අච්චු කුහරය තුළ නිෂ්පාදනයේ සිසිලන අනුපාතය සෘජුව බලපාන බැවිනි.

1. නිෂ්පාදනවල පෙනුම මත අච්චු උෂ්ණත්වයේ බලපෑම.

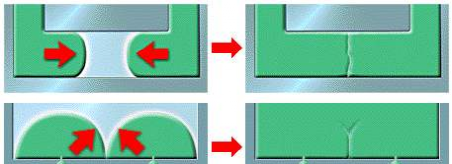

වැඩි උෂ්ණත්වයක් දුම්මලවල ද්රවශීලතාවය වැඩි දියුණු කළ හැකි අතර එමඟින් නිෂ්පාදනයේ මතුපිට සුමට හා දිලිසෙන බවට පත් කරයි, විශේෂයෙන් වීදුරු කෙඳි ශක්තිමත් කරන ලද දුම්මල නිෂ්පාදනවල මතුපිට අලංකාරය වැඩි දියුණු කිරීම සඳහා. ඒ අතරම, එය විලයන රේඛාවේ ශක්තිය සහ පෙනුම වැඩි දියුණු කරයි.

කැටයම් කරන ලද මතුපිට සම්බන්ධයෙන් ගත් කල, අච්චු උෂ්ණත්වය අඩු නම්, ද්රාවණයට වයනයෙහි මූල පිරවීම දුෂ්කර වන අතර එමඟින් නිෂ්පාදන මතුපිට දිලිසෙන අතර “මාරු කිරීම” මඟින් අච්චුවේ මතුපිට සැබෑ වයනය කරා ළඟා විය නොහැක. . අච්චු උෂ්ණත්වය සහ ද්රව්යයේ උෂ්ණත්වය වැඩි කිරීම මගින් කදිම කැටයම් බලපෑම ලබා ගත හැක.

2. නිෂ්පාදනයේ අභ්යන්තර ආතතියට බලපෑම් කිරීම.

සාදනු ලබන අභ්යන්තර ආතතිය ගොඩනැගීමට මූලික වශයෙන් හේතු වන්නේ සිසිලනය අතරතුර විවිධ තාප හැකිලීමයි. නිෂ්පාදිතය සෑදූ විට, එහි සිසිලනය මතුපිට සිට අභ්යන්තරය දක්වා ක්රමයෙන් ව්යාප්ත වන අතර පෘෂ්ඨය පළමුව හැකිලී දැඩි වන අතර පසුව ක්රමයෙන් අභ්යන්තරයට යයි. මෙම ක්රියාවලියේදී, හැකිලීමේ වේගයේ වෙනස හේතුවෙන් අභ්යන්තර ආතතිය නිපදවයි.

ප්ලාස්ටික් කොටසෙහි අවශේෂ අභ්යන්තර ආතතිය දුම්මලයේ ප්රත්යාස්ථ සීමාවට වඩා වැඩි වන විට හෝ යම් රසායනික පරිසරයක ඛාදනය යටතේ ප්ලාස්ටික් කොටසෙහි මතුපිට ඉරිතැලීම් සිදුවනු ඇත. PC සහ PMMA විනිවිද පෙනෙන දුම්මල අධ්යයනයෙන් පෙන්නුම් කරන්නේ මතුපිට ස්ථරයේ අවශේෂ අභ්යන්තර ආතතිය සම්පීඩිත වන අතර අභ්යන්තර ස්තරය විස්තීරණ බවයි.

මතුපිට සම්පීඩන ආතතිය එහි මතුපිට සිසිලන තත්ත්වය මත රඳා පවතී, සහ සීතල අච්චුව උණු කළ දුම්මල වේගයෙන් සිසිල් කරයි, එමඟින් අච්චු නිෂ්පාදන ඉහළ අවශේෂ අභ්යන්තර ආතතියක් ඇති කරයි.

අභ්යන්තර ආතතිය පාලනය කිරීම සඳහා වඩාත් මූලික කොන්දේසිය වන්නේ අච්චු උෂ්ණත්වයයි. අච්චු උෂ්ණත්වය තරමක් වෙනස් වුවහොත්, අවශේෂ අභ්යන්තර ආතතිය විශාල වශයෙන් වෙනස් වේ. සාමාන්යයෙන් කථා කිරීම, එක් එක් නිෂ්පාදනයේ සහ දුම්මලවල පිළිගත හැකි අභ්යන්තර ආතතිය එහි අඩුම අච්චු උෂ්ණත්ව සීමාව ඇත. තුනී බිත්ති හෝ දිගු ගලා යන දුරක් සාදන විට, අච්චු උෂ්ණත්වය සාමාන්ය වාත්තු කිරීමේ අවමයට වඩා වැඩි විය යුතුය.

3. නිෂ්පාදන විකෘති කිරීම වැඩි දියුණු කිරීම.

අච්චුවේ සිසිලන පද්ධතියේ සැලසුම අසාධාරණ නම් හෝ අච්චු උෂ්ණත්වය නිසි ලෙස පාලනය නොකළහොත් සහ ප්ලාස්ටික් කොටස් ප්රමාණවත් තරම් සිසිල් නොකළහොත් එය ප්ලාස්ටික් කොටස් විකෘති වීමට හේතු වේ.

අච්චුවේ උෂ්ණත්ව පාලනය සඳහා ධනාත්මක අච්චුව සහ සෘණ අච්චුව, අච්චු හරය සහ අච්චු බිත්තිය, අච්චු බිත්තිය සහ ඇතුල් කිරීම අතර උෂ්ණත්ව වෙනස පාලනය කිරීම සඳහා නිෂ්පාදනවල ව්යුහාත්මක ලක්ෂණ අනුව තීරණය කළ යුතුය. අච්චුවේ එක් එක් කොටසෙහි සිසිලන හැකිලීමේ අනුපාතය. දිශානතිය හැකිලීමේ වෙනස සමනය කිරීමට සහ දිශානති නීතියට අනුව ප්ලාස්ටික් කොටස් විකෘති වීම වළක්වා ගැනීමට ප්ලාස්ටික් කොටස් වැඩි උෂ්ණත්වයක් සහිත කම්පන දිශාවට නැමීමට නැඹුරු වේ. සම්පූර්ණයෙන්ම සමමිතික හැඩය සහ ව්යුහය සහිත ප්ලාස්ටික් කොටස් සඳහා, ප්ලාස්ටික් කොටසෙහි එක් එක් කොටසෙහි සිසිලනය සමතුලිත වන පරිදි, අච්චු උෂ්ණත්වය ඒ අනුව අනුකූලව තබා ගත යුතුය.

4. නිෂ්පාදනයේ අච්චු හැකිලීමට බලපායි.

අඩු පුස් උෂ්ණත්වය අණුක "ශීතකරණ දිශානතිය" වේගවත් කරන අතර අච්චු කුහරය තුළ දියවන ශීත කළ ස්ථරයේ ඝනකම වැඩි කරයි, අඩු අච්චු උෂ්ණත්වය ස්ඵටිකීකරණයේ වර්ධනයට බාධා කරයි, එමගින් නිෂ්පාදනවල අච්චු හැකිලීම අඩු කරයි. ඊට පටහැනිව, අච්චු උෂ්ණත්වය ඉහළ මට්ටමක පවතින විට, දියවීම සෙමින් සිසිල් වන අතර, ලිහිල් කිරීමේ කාලය දිගු වේ, දිශානතියේ මට්ටම අඩු වන අතර, එය ස්ඵටිකීකරණයට ප්රයෝජනවත් වන අතර, නිෂ්පාදනයේ සැබෑ හැකිලීම විශාල වේ.

5. නිෂ්පාදනයේ උණුසුම් විරූපණ උෂ්ණත්වයට බලපායි.

විශේෂයෙන්ම ස්ඵටිකරූපී ප්ලාස්ටික් සඳහා, නිෂ්පාදනය අඩු අච්චු උෂ්ණත්වයකදී හැඩගස්වා ඇත්නම්, අණුක දිශානතිය සහ ස්ඵටිකීකරණය ක්ෂණිකව ශීත කළ අතර, අණුක දාමය වැඩි උෂ්ණත්ව පරිසරයක හෝ ද්විතියික සැකසුම් තත්වයන් තුළ අර්ධ වශයෙන් නැවත සකස් කර ස්ඵටිකීකරණය කරනු ලැබේ, එය නිෂ්පාදනය විකෘති කරයි. ද්රව්යයේ තාප විරූපණ උෂ්ණත්වය (HDT) ට වඩා අඩු හෝ ඊටත් වඩා අඩුය.

නිවැරැදි ක්රමය නම් නිර්දේශිත අච්චු උෂ්ණත්වය එහි ස්ඵටිකීකරණ උෂ්ණත්වයට ආසන්නව භාවිතා කිරීමෙන් නිෂ්පාදනය සම්පූර්ණයෙන්ම ස්ඵටික බවට පත් කිරීම සඳහා එන්නත් අච්චු ගැසීමේදී සහ ඉහළ උෂ්ණත්ව පරිසරය තුළ පශ්චාත් ස්ඵටිකීකරණය සහ පසු හැකිලීම වැළැක්වීමයි.

වචනයෙන් කියනවා නම්, අච්චු උෂ්ණත්වය එන්නත් අච්චු සැකසීමේ ක්රියාවලියේ මූලික පාලන පරාමිතීන්ගෙන් එකක් වන අතර එය අච්චු නිර්මාණයේ මූලික සැලකිල්ල ද වේ.

නිෂ්පාදන සැකසීම, ද්විතියික සැකසුම් සහ අවසාන භාවිතය කෙරෙහි එහි බලපෑම අවතක්සේරු කළ නොහැක.

පසු කාලය: 23-12-22