ප්ලාස්ටික් සෑදීමට පෙර හොඳින් වියළා ගත යුතුය. ජලය අඩංගු ද්රව්ය පුස් කුහරයට ඇතුල් වීමෙන් පසුව, කොටස්වල මතුපිට රිදී සෑෂ් දෝෂයක් දිස්වනු ඇති අතර, ද්රව්යයේ පිරිහීම හේතුවෙන් ජලය විසංයෝජනය කිරීමේ සංසිද්ධිය පවා ඉහළ උෂ්ණත්වයකදී සිදුවනු ඇත. එම නිසා, ද්රව්යය සෑදීමට පෙර, ද්රව්යය සුදුසු තෙතමනය පවත්වා ගත හැකි වන පරිදි, ද්රව්යය පෙරාතුව කළ යුතුය.

ප්රවේශ මට්ටමේ සගයන් සඳහා, මෙම ඉන්ජෙක්ෂන් මෝල්ඩින් පරාමිති විස්තර මතක තබා ගැනීමට හොඳ ක්රමයකි, වෘත්තිකයන් සඳහා, රැගෙන යාමට, මතක තබා ගැනීමට පහසු, සරල සහ කාර්යක්ෂම වේ.

1. එන්නත් පීඩනය

ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයේ හයිඩ්රොලික් පද්ධතිය මගින් එන්නත් පීඩනය සපයනු ලැබේ. හයිඩ්රොලික් සිලින්ඩරයේ පීඩනය ඉන්ජෙක්ෂන් මෝල්ඩින් යන්ත්රයේ ඉස්කුරුප්පු ඇණ හරහා එන්නත් උණු කිරීම වෙත මාරු කරනු ලැබේ. පීඩනය මගින් මෙහෙයවනු ලබන ප්ලාස්ටික් දියවීම තුණ්ඩයෙන් අච්චුවේ ප්රධාන නාලිකාවට ඇතුල් වන අතර එතීෙම් මුඛය හරහා අච්චු කුහරය තුලට එන්නත් කරනු ලැබේ.

2. එන්නත් කාලය

සාමාන්යයෙන් සිසිලන කාලයෙන් 1/10 ක් පමණ වන ප්ලාස්ටික් උණු කිරීම පිරවීම සඳහා සාධාරණ එන්නත් අච්චු කිරීමේ කාලය උපකාරී වේ. නිශ්චිතව තීරණය කිරීමට විවිධ එන්නත් ද්රව්ය එබීම අවශ්ය වේ.

3. එන්නත් උෂ්ණත්වය

එන්නත් උෂ්ණත්වය එන්නත් පීඩනය බලපාන වැදගත් සාධකයක්, එන්නත් උෂ්ණත්වය සාධාරණ පරාසයක පාලනය කළ යුතුය, අඩු උෂ්ණත්වය, අමුද්රව්යවල දුර්වල ප්ලාස්ටික්කරණය; අමුද්රව්ය ඉතා අධික උෂ්ණත්වයකදී පහසුවෙන් දිරාපත් වේ. එබැවින් උෂ්ණත්ව පාලනය යනු සාධාරණ පාලනයක් සඳහා පළපුරුදු ස්වාමියාගේ අවශ්යතාවයයි.

4. පීඩනය සහ කාලය රඳවා තබා ගැනීම

ඉන්ජෙක්ෂන් මෝල්ඩින් අවසානයේ, ඉස්කුරුප්පු ඇණ භ්රමණය වීම නතර කර ඉදිරියට තල්ලු කර, පීඩන රඳවා ගැනීමේ වේදිකාවට ඇතුල් වේ. පීඩනය රඳවා ගැනීමේ ක්රියාවලියේදී, තුණ්ඩය අච්චුවෙන් පසු නිෂ්පාදනයේ අඛණ්ඩතාව සහතික කිරීම සඳහා කුහරයට අමුද්රව්ය උණු කිරීම අඛණ්ඩව එක් කරයි. සැබෑ අමුද්රව්ය සහ නිෂ්පාදනවල අවශ්යතා අනුව රඳවා ගැනීමේ පීඩනය සාමාන්යයෙන් 80% හෝ ඊට වැඩි උපරිම පීඩනයකින් පුරවා ඇත.

5. පිටුපස පීඩනය

පසුපස පීඩනය යනු ද්රව්ය ගබඩා කිරීමට ඉස්කුරුප්පු ඇණ ආපසු හරවන විට ජයගත යුතු පීඩනයයි. ඉහළ පිටුපස පීඩනය වර්ණ විසරණය සහ ප්ලාස්ටික් උණු කිරීම සඳහා හිතකර වේ.

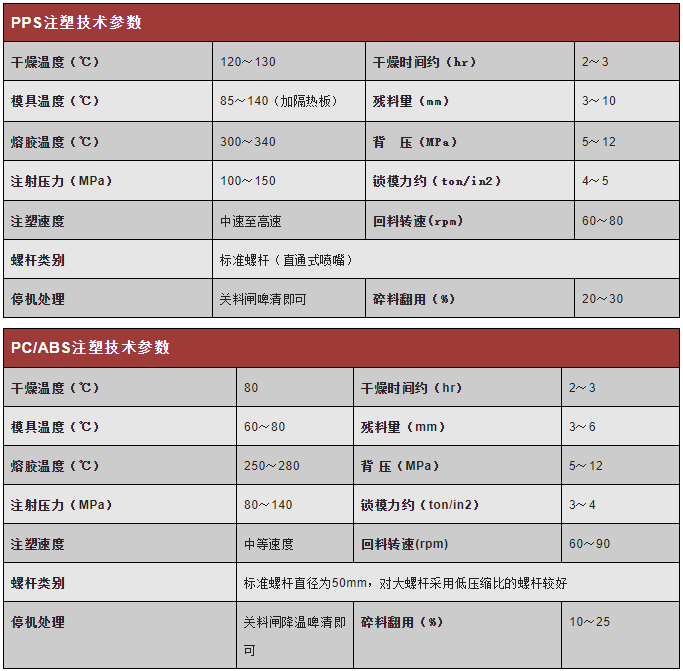

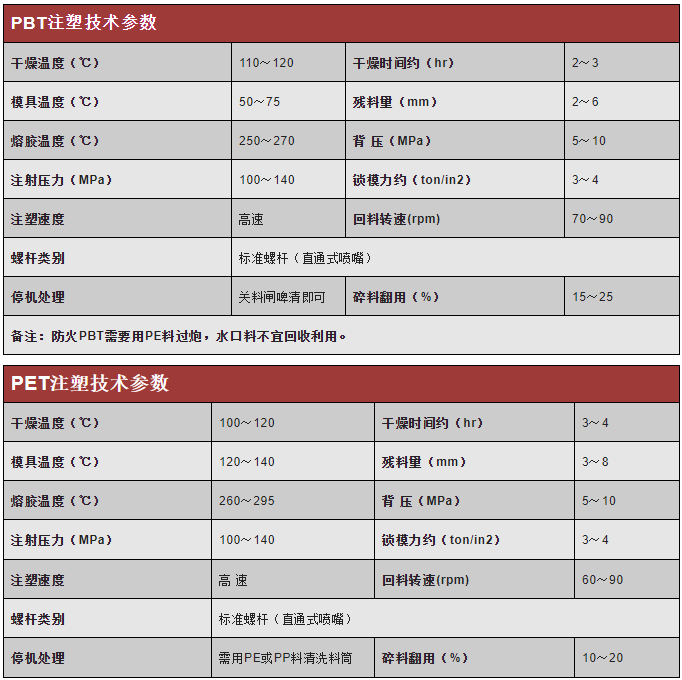

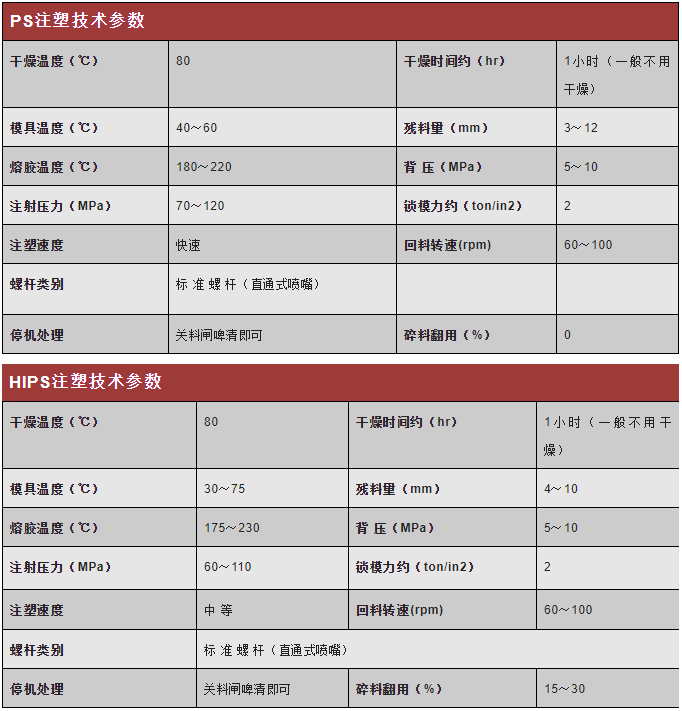

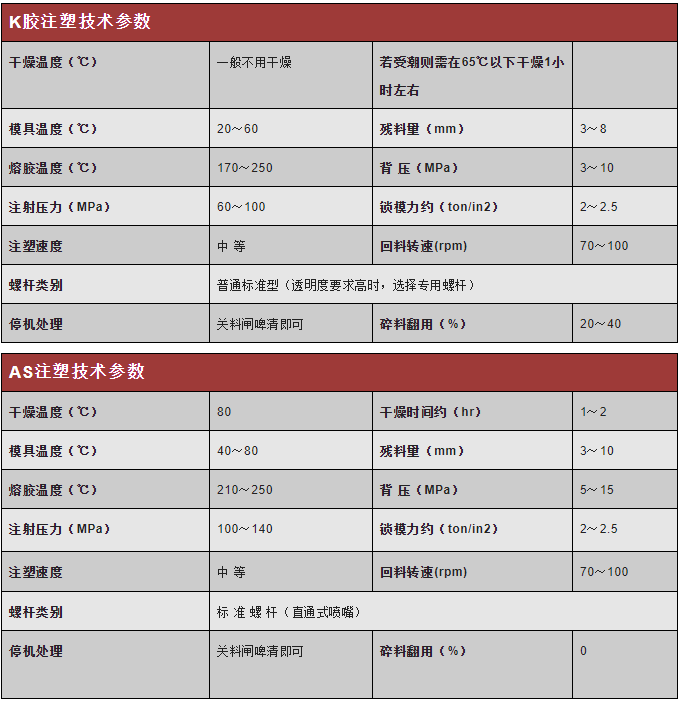

පොදු ප්ලාස්ටික් වල එන්නත් අච්චු පරාමිතීන්

පසු කාලය: 29-06-22